随着锂电池技术向高能量密度方向演进,高比容量电极以及干法电极技术备受产业界和学术界的关注。作为锂电池电极的核心组分—粘结剂材料,其结构优化对提升电池综合性能发挥着关键作用。青岛储能院在高性能电极粘结剂开发领域取得系列突破性成果,相关研究覆盖液态/固态锂电池多场景技术应用,形成了具有自主知识产权的粘结剂关键材料技术体系。

【高电压正极粘结剂稳定正极界面】

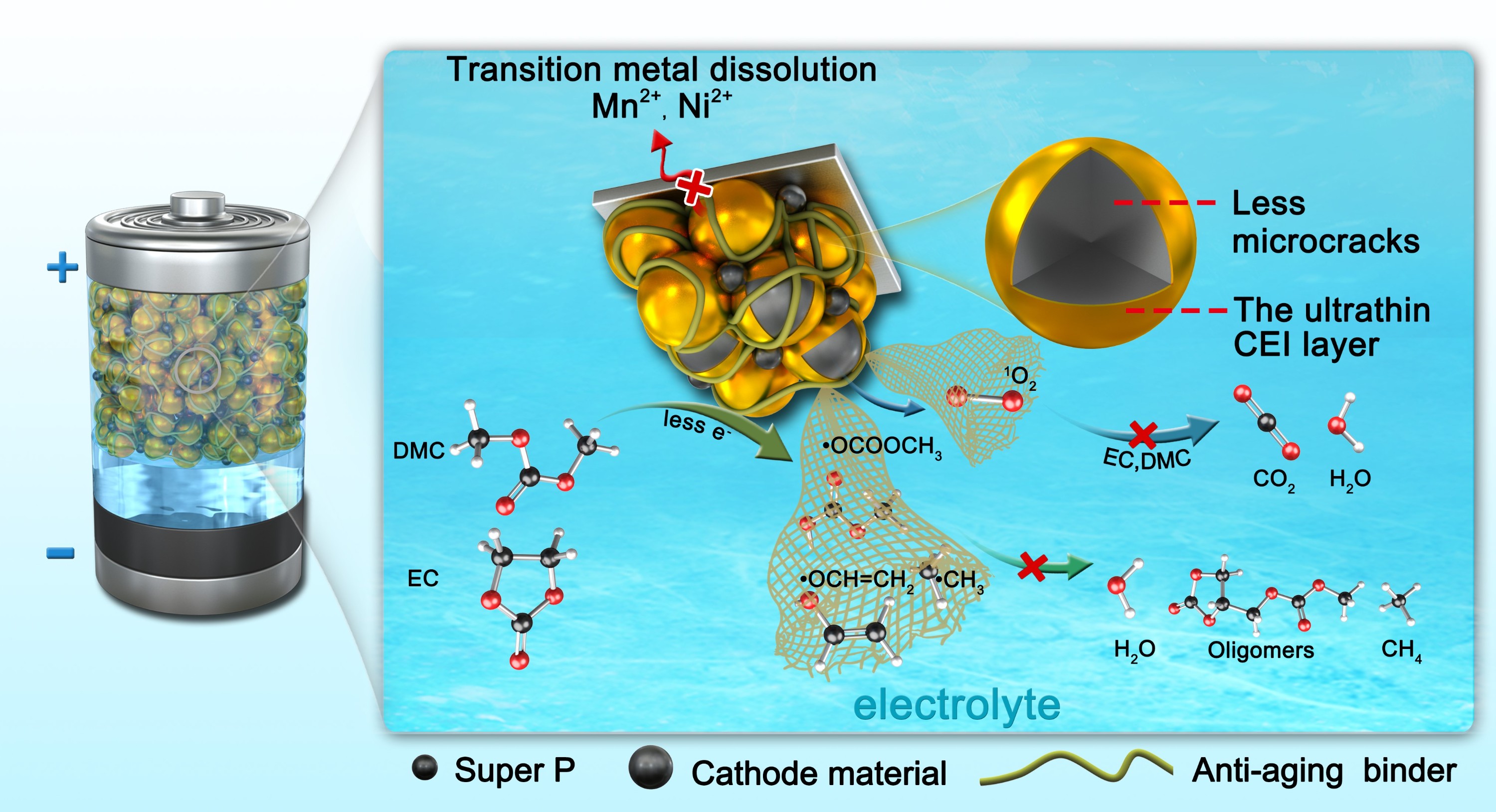

针对高电压锂离子电池正极/电解液界面活性氧物种与自由基攻击引发的电解液分解难题,研究团队开创性提出活性氧与自由基清除策略,首次揭示高电压下层状氧化物正极界面活性氧物种生成机制,并基于仿生原理开发出自由基捕获型粘结剂(Energy Environ. Sci. 2019,12, 273-280;J. Am. Chem. Soc. 2021, 143, 18041;图1),从而实现了电极界面稳定性的大幅提升。

图1 抗老化粘结剂的工作机制示意图

【硅基电极粘结剂仿生结构创新】

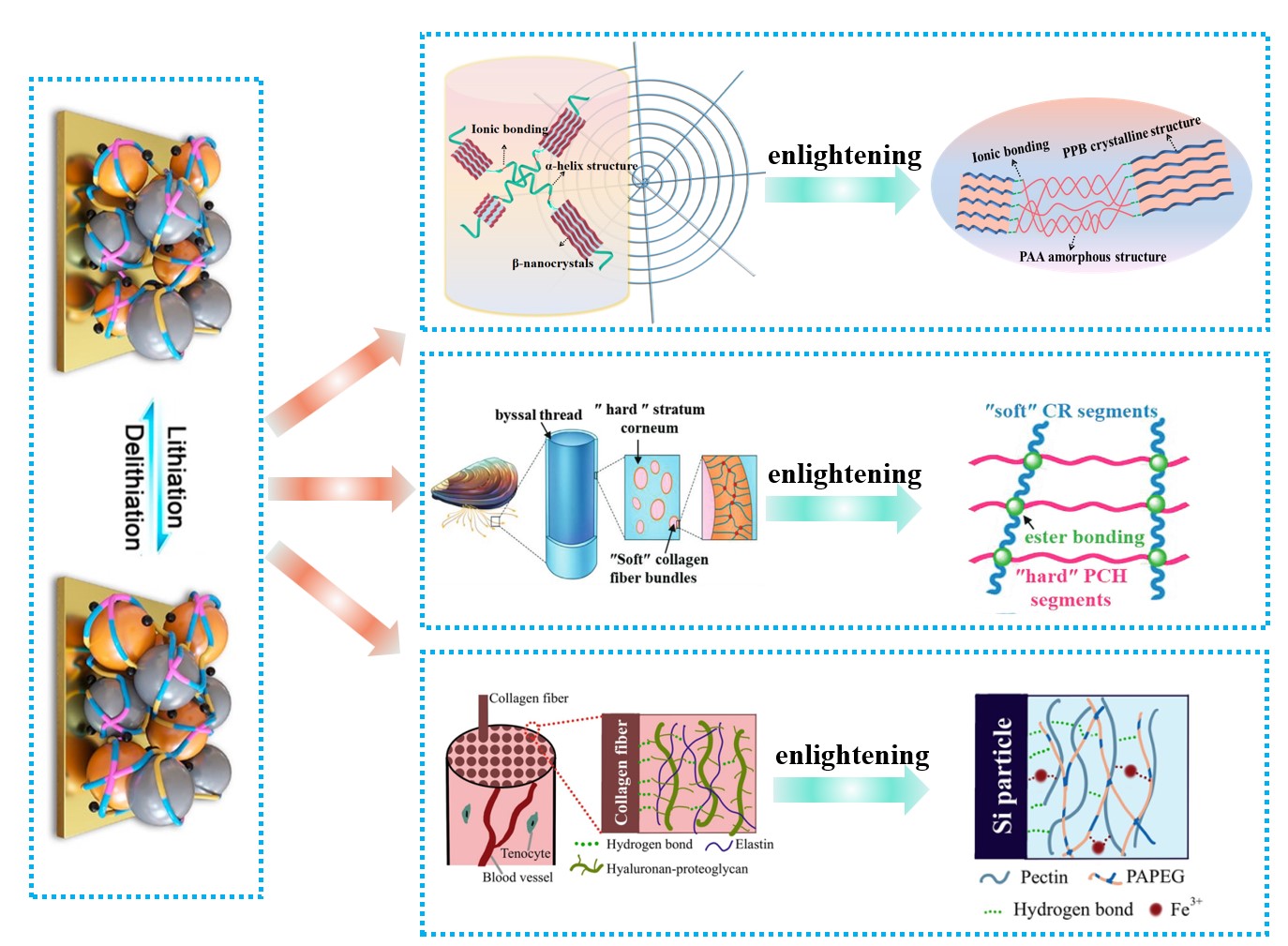

凭借高的理论比容量,硅基电极成为下一代高比能锂离子电池的理想负极,吸引了越来越多的关注。然而,硅基电极在循环过程中巨大的体积变化所带来的快速容量衰减仍然是一个巨大的挑战。针对这一挑战,团队从调控电极内部粘结剂凝聚态结构方面出发,开发了多种电极粘结剂(图2),揭示了粘结剂多维结构对电极电化学性能的改善机制,为高性能粘结剂的开发提供了新思路。针对硅基电极面临的性能提升瓶颈,发展了仿蛛丝蛋白分级结构粘结剂,通过调控粘结剂晶区-非晶区杂化结构大幅提升了粘结剂的机械模量和弹性,有效抑制了硅基电极的过度体积膨胀,稳定了电极内部电子传输网络和固态电解质界面结构,大幅改善了纳米硅和硅碳负极的电化学性能(Adv. Mater. 2023, 35, 2303312);受贻贝足丝结构的启发,团队将高模量水系聚合物与高弹态低分子量橡胶通过共价键交联,原位构筑了硬-软段协同增效粘结剂。该粘结剂结构设计有助于形成互穿结构的粘结剂凝聚态结构,有效平衡粘结剂的机械模量与弹性模量,有助于实现硅碳电极在长循环过程中的结构完整性和优异的循环稳定性(Adv. Energy Mater. 2023, 13, 2302411);受肌腱腱鞘启发,开发了水溶性双网状粘结剂,得益于其超分子杂化网络而具有良好的粘结性能、较高的力学性能和良好的自修复能力,有效缓解了硅基电极的体积膨胀,并原位构筑了富含Li3N/LiF的固态电解质层,提高了硅电极的循环稳定性(Nano-Micro Lett.2022, 14, 87)。

图2 开发的高比容量硅基电极粘结剂的结构设计示意图

【硫正极粘结剂的响应/限制双网络结构设计】

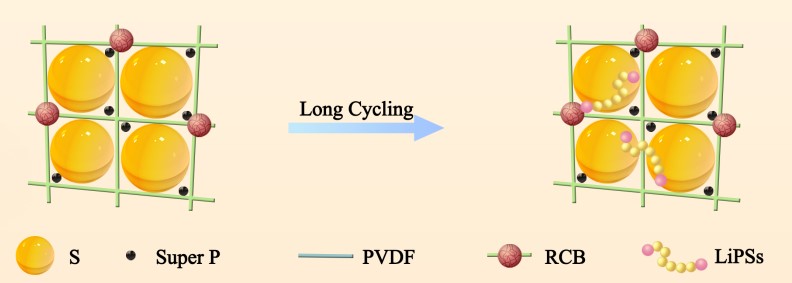

锂硫电池因其高能量密度,被广泛认为是最有前途的下一代储能器件之一。针对高比容量硫基正极面临的巨大体积变化和循环过程中的多硫化物穿梭造成的快速容量衰减问题,团队开发了类似骨骼肌结构的响应/限制双网络结构粘结剂。该体系具有优异的机械性质和多硫化物的捕获能力,可有效稳定电极内部电子传输网络、抑制多硫化物穿梭效应,实现了低粘结剂用量下硫基电极优异的电化学性能(ACS Energy Lett. 2023, 8, 3733-3741;图3)。

图3 高比容量硫基电极双网络粘结剂功能示意图

【固态电池干法工艺突破】

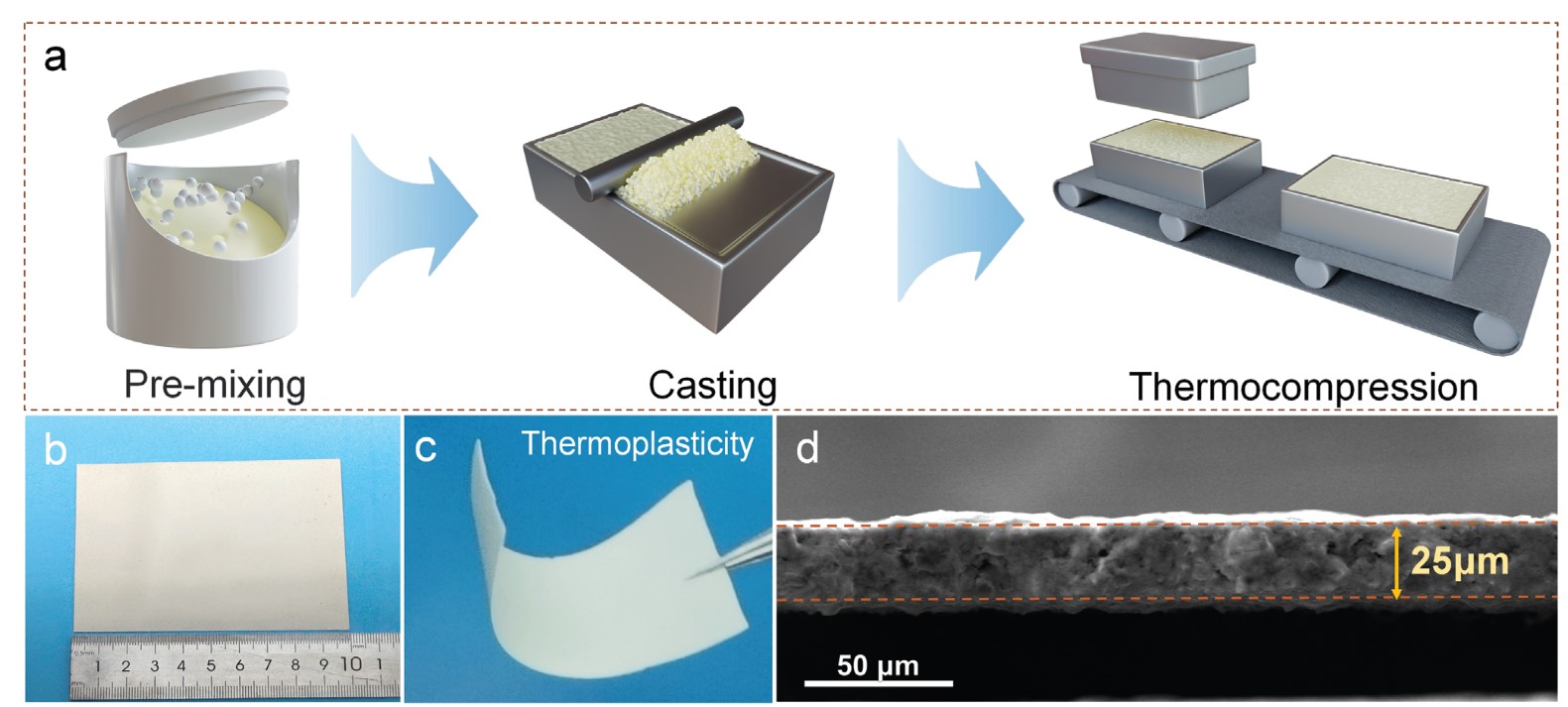

硫化物电解质膜技术的全固态锂电池被认为是最具潜力的下一代锂电池体系之一。干法电极/硫化物电解质膜制造技术,因其环保、经济效益高、利于制备厚电极等优势,受到产业界和学术界的高度关注。然而,现今主流无溶剂工艺主要基于聚四氟乙烯粘结剂的成纤化,存在粘结性不佳、机械性能差、还原稳定性不足等劣势。团队利用熔融黏结技术,使用热塑性聚酰胺粘结剂,开发出具有优异柔韧性的超薄硫化物固态电解质膜(厚度 ≤ 25 μm),具有优异的力学性能、离子电导率(2.1 mS/cm)以及应力耗散特性,可以有效抑制电池内部应力不均导致的机械失效(Adv. Mater. 2024, 36, 2401909;图4)。

图4 干法电极制备工艺及超薄硫化物电解质膜示意图

目前,粘结剂技术体系已形成完整知识产权布局,相关成果入选国家"十四五"能源领域科技创新规划重点突破技术,为下一代高能量密度锂电池产业化奠定关键的材料基础。